SMED "Single-Minute Exchange of Die"

SMED

Cambios rápido de herramientas SMED

En

gestión de la producción, SMED (acrónimo de

Single-MinuteExchange of Die) es un método de reducción de los desperdicios

en un sistema productivo que se basa en asegurar un tiempo de cambio de

herramienta de un solo dígito de minutos. Este concepto introduce la idea de

que en general cualquier cambio de máquina o inicialización de proceso debería

durar no más de 10 minutos, de ahí la frase single minute. Se entiende por

cambio de herramientas el tiempo transcurrido desde la fabricación de la última

pieza válida de una serie hasta la obtención de la primera pieza correcta de la

serie siguiente; no únicamente el tiempo del cambio y ajustes físicos de la

maquinaria.

Mantenimiento productivo total (TPM)

Es un

conjunto de técnicas orientadas a eliminar las averías a través de la

participación y motivación de todos los empleados. La idea fundamental es que la mejora y buena

conservación de los activos productivos es una tarea de todos, desde los

directivos hasta los ayudantes de los operarios.

Objetivos del TPM

*Maximizar

la eficacia del equipo.

*Desarrollar

un sistema de mantenimiento productivo para toda la vida útil del equipo.

*Implica

todos los departamentos: planificación, diseño, utilizan o mantienen los

equipos.

*Implicar

activamente a todos los empleados.

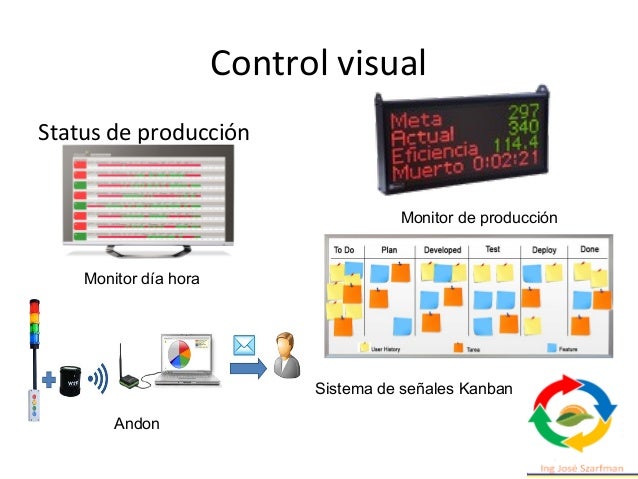

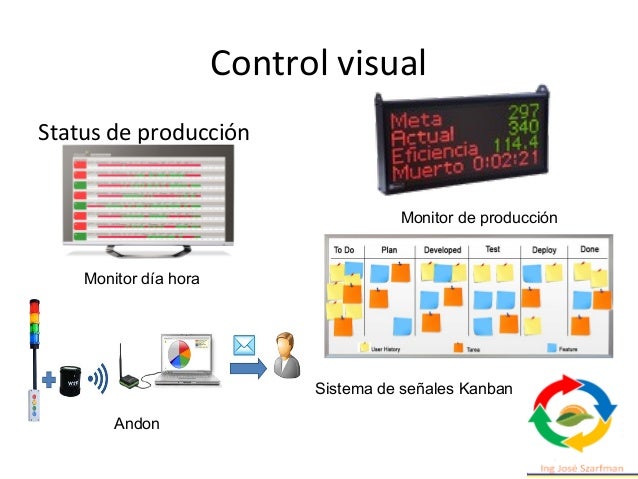

CONTROL VISUAL

Es

considerado como un elemento de la filosofía Lean Manufacturing, el cual agrupa

un conjunto de medidas prácticas de comunicación utilizadas con el propósito de

plasmar, de forma evidente y sencilla, el estado de algún sistema productivo.

SEIKETSU

El

control visual tiene muchos métodos de aplicación, cada uno adecuado a

diferentes objetivos y problemas de gestión.

JIDOKA

Automatización

con un toque humano significa "automatización inteligente" o

"automatización humanizada".

En la práctica, significa que un proceso automatizado es lo

suficientemente "consciente" de sí mismo por lo que podrá:

ü Detectar

mal funcionamientos de los procesos o defectos de los productos

ü Detenerse

por sí solo

ü Alertar

al operario

Una

meta futura de la automatización con un toque humano es la autocorrección. Esto generalmente no es justificado por los

análisis actuales de costo-beneficio.

PROBLEMAS QUE SURGEN SIN JIDOKA

Es

difícil para los trabajadores detectar todos los defectos, incluso cuando están

alertas. Algo de esto depende del ciclo

de tiempo de la máquina y del tipo de prueba requerida.

Es

difícil para los trabajadores mantenerse alertas y dedicados a detectar

defectos durante un turno completo. Generalmente

los trabajadores están más satisfechos en tareas productivas que en funciones

de tiempo completo para detectar errores. Dependiendo del ciclo de tiempo de

una máquina o proceso, puede que el trabajador no sea capaz de reaccionar lo

suficientemente rápido como para prevenir el daño.

Si un

proceso defectuoso continúa funcionando, enviará trabajo en proceso defectuoso

al siguiente paso de la línea de producción.

Se incurrirá en más costo al procesar estos productos que finalmente

serán descartados o reprocesados.

El que

un proceso defectuoso continúe funcionando puede dañar el progreso del trabajo,

por ejemplo, si las piezas se caen de la cinta transportadora porque la máquina

recibidora está atascada.

Si el

enfoque principal del trabajador es alcanzar una cuota de producción, habrá

poco incentivo para detectar defectos y corregir los problemas. Incluso si el control de calidad y la

detección de errores son recompensados, el simple hecho de trabajar para producir

algo hará que la un poco de la atención de los trabajadores se desvíe de la

detección de errores.

MEJORAS CON JIDOKA

*Mejora

la velocidad para detector defectos

*Reduce

costos reduciendo el daño al trabajo en progreso y al equipo y evitando que se

continúe procesando un trabajo en progreso defectuoso

*Mejora

la moral del operario, particularmente si el operario está capacitado para

resolver problemas (en lugar de simplemente llamar a un técnico)

PASOS PARA REALIZAR EL MÉTODO JIDOKA

ü Se

localiza un problema

ü Se

para la producción de la línea momentáneamente

ü Se

establecen soluciones rápidas para corregir los efectos del problema

ü Se

investigan las causas raíz del problema

TÉCNICAS DE CONTROL DE CALIDAD

Conjunto

de técnicas proporcionadas por los sistemas de garantía de calidad que

persiguen la disminución y eliminación de defectos.

Comentarios

Publicar un comentario